Kao nosilac ostalih delova automobila, tehnologija izrade karoserije direktno određuje ukupni kvalitet izrade automobila. U procesu proizvodnje karoserije zavarivanje je važan proizvodni proces. Tehnologije zavarivanja koje se trenutno koriste za zavarivanje karoserije automobila uglavnom uključuju otporno tačkasto zavarivanje, zavarivanje u oklopljenom inertnom gasu (MIG zavarivanje) i zavarivanje sa oklopljenim aktivnim gasom (MAG zavarivanje), kao i lasersko zavarivanje.

Kao napredna tehnologija zavarivanja sa optičko-mehaničkom integracijom, tehnologija laserskog zavarivanja ima prednosti visoke gustine energije, velike brzine zavarivanja, niskog naprezanja i deformacije zavarivanja i dobre fleksibilnosti u poređenju sa tradicionalnom tehnologijom zavarivanja karoserije.

Struktura karoserije automobila je složena, a dijelovi karoserije su uglavnom tankozidne i zakrivljene komponente. Zavarivanje karoserije automobila suočava se s poteškoćama zavarivanja kao što su varijacije u materijalima karoserije, različite debljine dijelova karoserije, različite putanje zavarivanja i oblici spojeva. Osim toga, zavarivanje karoserije automobila ima visoke zahtjeve u pogledu kvaliteta zavarivanja i efikasnosti zavarivanja.

Na osnovu odgovarajućih parametara procesa zavarivanja, lasersko zavarivanje može osigurati visoku čvrstoću na zamor i udarnu žilavost ključnih dijelova karoserije automobila prilikom zavarivanja, čime se osigurava kvalitet i vijek trajanja zavarivanja karoserije. Tehnologija laserskog zavarivanja može se prilagoditi zavarivanju dijelova karoserije automobila s različitim oblicima spojeva, različitim debljinama i različitim vrstama materijala, zadovoljavajući zahtjeve za fleksibilnošću u proizvodnji karoserija. Stoga je tehnologija laserskog zavarivanja važno tehničko sredstvo za postizanje visokokvalitetnog razvoja automobilske industrije.

Proces laserskog zavarivanja karoserije automobila

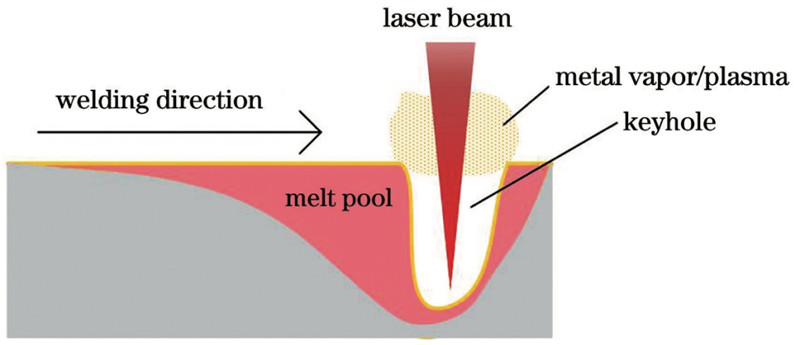

Princip procesa laserskog zavarivanja dubokom fuzijom: Kada gustina snage lasera dostigne određeni nivo, površina materijala isparava, formirajući tako ključaonicu. Kada pritisak metalne pare unutar rupe dostigne dinamičku ravnotežu sa statičkim pritiskom i površinskom napetošću okolne tečnosti, laser može zračiti kroz ključaonicu do dna rupe, a uz kretanje laserskog snopa, stvara se kontinuirani zavar formirana. U procesu laserskog dubokog zavarivanja, nema potrebe za dodavanjem pomoćnog fluksa ili punila za zavarivanje sopstvenog materijala radnog komada u jedan.

Zavareni šav dobijen laserskim dubokim zavarivanjem je uglavnom gladak i ravan sa malim deformacijama, što doprinosi poboljšanju točnosti proizvodnje karoserije automobila. Zatezna čvrstoća vara je visoka, što osigurava kvalitetu zavarivanja karoserije automobila. Brzina zavarivanja je velika, što doprinosi poboljšanju efikasnosti proizvodnje zavarivanja.

U procesu zavarivanja karoserije, korištenje procesa laserskog zavarivanja dubokom fuzijom može značajno smanjiti broj dijelova, kalupa i alata za zavarivanje, čime se smanjuje mrtva težina karoserije i troškovi proizvodnje. Međutim, proces laserskog dubokog zavarivanja je manje tolerantan na montažni razmak dijelova koji se zavaruju, a montažni razmak treba kontrolirati između 0,05 i 2 mm. Ako je montažni zazor prevelik, doći će do defekata zavarivanja kao što je poroznost.

Aktuelna istraživanja pokazuju da je kod zavarivanja karoserije od istog materijala, optimizacijom parametara procesa laserskog zavarivanja dubinskim topljenjem, moguće dobiti zavar sa dobrim površinskim formiranjem, manje unutrašnjih defekata i odličnim mehaničkim svojstvima. Odlična mehanička svojstva zavara mogu zadovoljiti zahtjeve upotrebe zavarenih komponenti karoserije automobila. Međutim, u zavarivanju karoserije automobila, aluminijum legirani čelik kao predstavnik heterogenog metalnog laserskog procesa zavarivanja dubokom fuzijom nije zreo, iako se dodavanjem prelaznog sloja mogu postići odlične performanse zavara, ali različiti materijali prelaznog sloja na Mehanizam uticaja IMC sloja i njegov uticaj na mikrostrukturu mehanizma zavarivanja nisu jasni, potrebno je dalje detaljnije proučavanje.

Proces zavarivanja laserskog punjenja karoserije

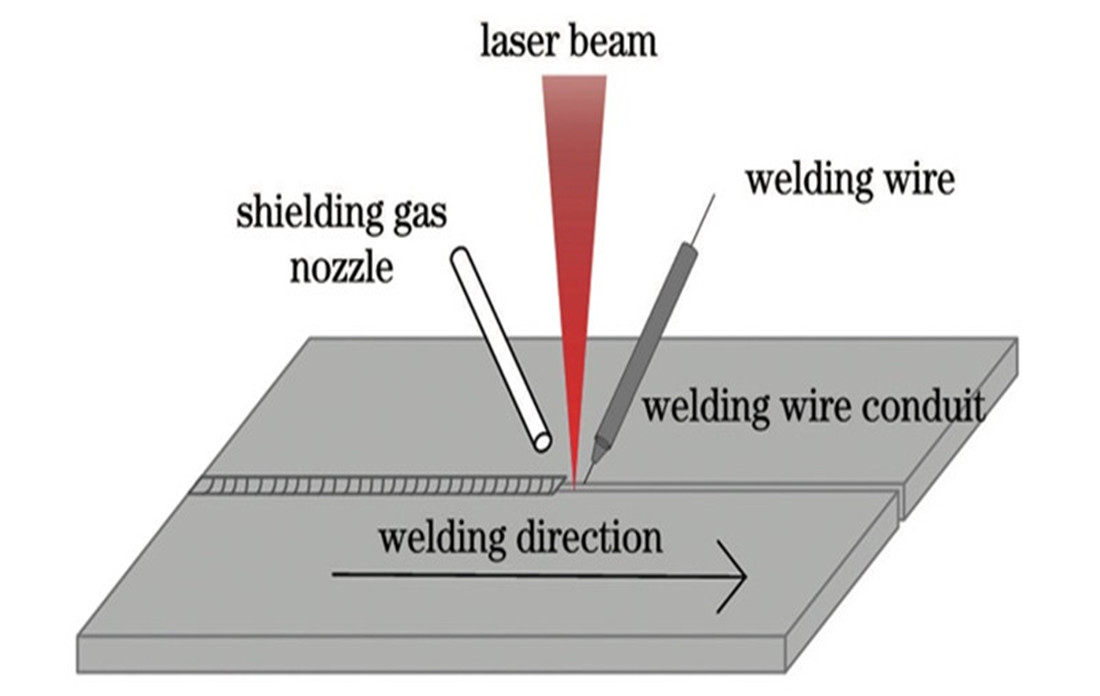

Proces zavarivanja laserskim punilom zasniva se na sljedećem principu: Zavareni spoj se formira tako što se zavar prethodno puni određenom žicom ili istovremeno dovodom žice tokom procesa laserskog zavarivanja. Ovo je ekvivalentno unosu približno homogene količine žičanog materijala u bazen za zavarivanje tokom laserskog zavarivanja dubokim topljenjem. Dijagram ispod prikazuje proces laserskog zavarivanja punilom.

U poređenju sa laserskim zavarivanjem dubokim fuzijom, lasersko zavarivanje ima dve prednosti u zavarivanju karoserije automobila: prvo, može značajno poboljšati toleranciju montažnog razmaka između delova karoserije automobila koji se zavaruju i rešiti problem zahteva velikog zazora za zavarivanje za lasersko duboko fuzionisanje. ; drugo, može poboljšati distribuciju tkiva u području zavara korištenjem žica s različitim sadržajem sastava, a zatim regulirati performanse zavara.

U procesu proizvodnje karoserije, proces laserskog zavarivanja se uglavnom koristi za zavarivanje dijelova karoserije od legure aluminija i čelika. Posebno u procesu zavarivanja dijelova od aluminijske legure karoserije automobila, površinski napon rastopljenog bazena je mali, što može lako dovesti do kolapsa rastopljenog bazena, dok proces zavarivanja laserskim punilom može bolje riješiti problem kolapsa rastopljenog bazena kroz topljenje žice u procesu laserskog zavarivanja.

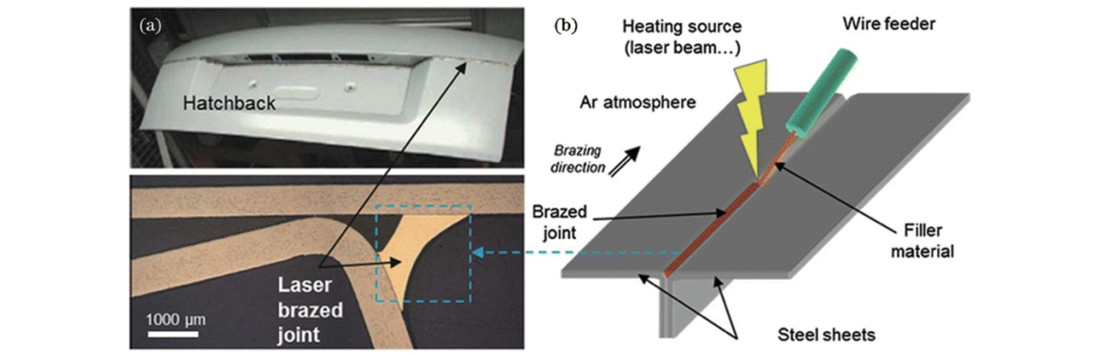

Proces laserskog lemljenja karoserije automobila

Proces laserskog lemljenja zasniva se na sljedećem principu: Koristeći laser kao izvor topline, laserski snop se fokusira i zrači na površinu žice, žica se topi, otopljena žica kaplje i ispunjava radni komad koji se zavariva, a metalurški efekti kao što su topljenje i difuzija se javljaju između materijala za lemljenje i obratka, čime se spajaju radni predmet. Za razliku od procesa laserskog zavarivanja punilom, proces laserskog lemljenja samo topi žicu, a ne radni komad koji treba zavariti. Lasersko lemljenje ima dobru stabilnost zavarivanja, ali je vlačna čvrstoća rezultirajućeg vara niska. Slika 3 prikazuje primjenu procesa laserskog lemljenja u zavarivanju poklopca prtljažnika automobila

U procesu zavarivanja karoserije, proces laserskog lemljenja uglavnom se koristi za zavarivanje dijelova karoserije koji ne zahtijevaju veliku čvrstoću spoja, kao što je zavarivanje između gornjeg poklopca i bočnih okvira, zavarivanje između gornjeg i donjeg dijela prtljažnika poklopac odeljka, itd. Gornji poklopac VW, Audi i drugih srednjih i vrhunskih modela koriste proces laserskog lemljenja.

Glavni nedostaci laserski lemljenih spojeva karoserije automobila uključuju grizenje rubova, poroznost, deformaciju šava itd., a defekti se mogu značajno suzbiti regulacijom parametara procesa i korištenjem višefokusnog procesa laserskog lemljenja.

Lasersko-lučno kompozitno zavarivanje karoserije automobila

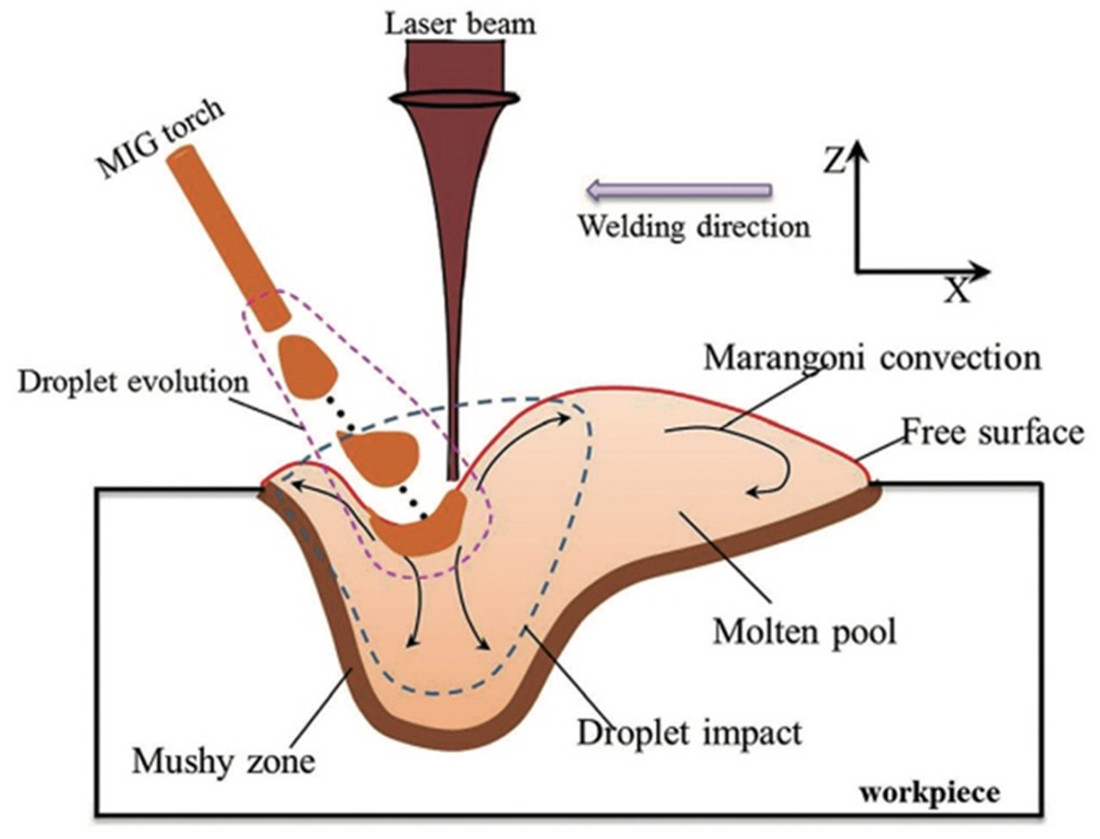

Princip procesa lasersko-lučnog kompozitnog zavarivanja je sljedeći: dva izvora topline, laser i luk, istovremeno djeluju na površinu obratka koji se zavaruje, a radni komad se topi i stvrdnjava kako bi se formirao zavareni šav. Dijagram ispod prikazuje proces laserskog zavarivanja.

Lasersko-lučno kompozitno zavarivanje kombinira prednosti laserskog zavarivanja i lučnog zavarivanja: prvo, pod djelovanjem dvostrukih izvora topline, brzina zavarivanja se može povećati, unos topline postaje manji, deformacija zavara je mala, zadržavajući karakteristike laserskog zavarivanja ; drugo, bolja sposobnost premošćavanja, veća je tolerancija zazora u montaži; treće, brzina očvršćavanja rastopljenog bazena postaje sporija, što pogoduje eliminaciji pora, pukotina i drugih defekata zavarivanja, poboljšava organizaciju i performanse zone zahvaćene toplotom. Četvrto, zbog luka je u stanju da zavari materijali visoke refleksije i visoke toplotne provodljivosti, sa širim spektrom primijenjenih materijala.

U procesu proizvodnje karoserije automobila, proces lasersko-lučnog kompozitnog zavarivanja je uglavnom zavarivanje komponenti karoserije od aluminijumske legure i legure aluminijuma - čelika različitih metala, za montažni razmak većih delova zavarivanja, kao što je deo vrata automobila na lokaciji zavarivanje, to je zato što je montažni razmak pogodan za performanse premošćavanja kompozitnog zavarivanja laser-luka. Osim toga, laser-MIG kompozitna tehnologija zavarivanja također je primijenjena na položaj bočne krovne grede Audi karoserije.

U procesu zavarivanja karoserije, lasersko-lučno kompozitno zavarivanje ima prednost velike tolerancije zazora u odnosu na jednostruko lasersko zavarivanje, međutim, lasersko-lučno kompozitno zavarivanje zahtijeva sveobuhvatno razmatranje relativnog položaja lasera i luka, parametara laserskog zavarivanja, luka parametri i drugi faktori. Ponašanje prijenosa topline i mase u procesu lasersko-lučnog zavarivanja je složeno, posebno regulacija energije zavarivanja heterogenog materijala i mehanizam debljine IMC i regulacije tkiva je još uvijek nejasan i zahtijeva dalje jačanje istraživanja.

Ostali postupci laserskog zavarivanja karoserije automobila

Lasersko duboko fuziono zavarivanje, lasersko zavarivanje punilom, lasersko lemljenje i lasersko-lučno kompozitno zavarivanje i drugi procesi zavarivanja imaju zreliju teoriju i širok spektar praktičnih primjena. Kako se povećavaju zahtjevi automobilske industrije za efikasnošću zavarivanja karoserije i raste potražnja za zavarivanjem različitih materijala u lakoj proizvodnji, lasersko točkasto zavarivanje, lasersko oscilacijsko zavarivanje, zavarivanje višestrukim laserskim snopom i zavarivanje laserskim letenjem su zadobili pažnju.

Lasersko tačkasto zavarivanje

Lasersko točkasto zavarivanje je napredna tehnologija laserskog zavarivanja s izvanrednim prednostima velike brzine zavarivanja i visoke preciznosti zavarivanja. Osnovni princip laserskog točkastog zavarivanja je fokusiranje laserske zrake na tačku na dijelu koji se zavariva, tako da se metal u toj tački trenutno topi, i podešavanjem gustoće lasera kako bi se postiglo zavarivanje toplinske provodljivosti ili efekat zavarivanja dubokim fuzijom, kada laserski snop prestane da radi, tečni metal se refluksira, učvršćuje i formira spoj.

Postoje dva glavna oblika laserskog točkastog zavarivanja: pulsno lasersko točkasto zavarivanje i kontinuirano lasersko točkasto zavarivanje. Laserski snop kod pulsnog laserskog točkastog zavarivanja ima visoku vršnu energiju, ali je vrijeme djelovanja kratko i općenito se koristi za zavarivanje lakih metala kao što su legure magnezija i legure aluminija. Kod kontinuiranog laserskog točkastog zavarivanja, laserski snop ima veliku prosječnu snagu i dugo vrijeme djelovanja lasera, a najviše se koristi za zavarivanje čelika.

U zavarivanju karoserije automobila, u usporedbi s otpornim točkastim zavarivanjem, lasersko točkasto zavarivanje ima prednosti beskontaktne i samostalno dizajnirane putanje točkastog zavarivanja, koja može zadovoljiti zahtjeve za visokokvalitetnim zavarivanjem ispod različitih zazora materijala karoserije automobila.

Proces laserskog oscilacionog zavarivanja

Lasersko oscilaciono zavarivanje je nova tehnologija laserskog zavarivanja koja je predložena poslednjih godina i koja je dobila široku pažnju. Princip ove tehnologije je da se postigne brza, uredna i mala oscilacija laserskog snopa integracijom oscilirajućeg ogledala u glavu laserskog zavarivanja, čime se postiže efekat mešanja zraka dok se kreće napred tokom laserskog zavarivanja.

Glavne putanje oscilovanja u procesu laserskog oscilacionog zavarivanja su: poprečna oscilacija, uzdužna oscilacija, kružna oscilacija i beskonačna oscilacija. Proces laserskog oscilacionog zavarivanja ima značajne prednosti u zavarivanju karoserije, jer se stanje tečenja u bazenu taline značajno menja oscilacijom laserskog snopa, tako da proces može eliminisati nestopljene defekte, postići prefinjenost zrna i suzbiti poroznost pri zavarivanju. isti materijal karoserije automobila, te poboljšaju probleme nedovoljnog miješanja različitih materijala i loših mehaničkih svojstava zavarenog šava pri zavarivanju različitih materijala karoserije automobila.

Proces zavarivanja višestrukim laserskim snopom

Trenutno se laseri sa vlaknima mogu koristiti za podjelu jednog laserskog snopa na više laserskih zraka pomoću modula za cijepanje snopa instaliranog u glavi za zavarivanje. Zavarivanje višestrukim laserom je ekvivalentno primjeni više izvora topline u procesu zavarivanja. Podešavanjem distribucije energije snopa, različite grede mogu postići različite funkcije, kao što su: snop sa većom gustinom energije je glavni snop, odgovoran za duboko zavarivanje; pod-zraka sa nižom gustinom energije može očistiti i zagrijati površinu materijala i povećati apsorpciju energije laserskog zraka od strane materijala.

Proces zavarivanja sa više laserskih zraka može poboljšati ponašanje isparavanja cinkove pare i dinamičko ponašanje bazena taline tokom zavarivanja pocinčanih čeličnih limova, poboljšati problem prskanja i poboljšati vlačnu čvrstoću zavarenog šava.

Proces laserskog zavarivanja

Tehnologija laserskog zavarivanja je nova tehnologija laserskog zavarivanja sa visokom efikasnošću zavarivanja i autonomnim dizajnom putanje zavarivanja. Osnovni princip laserskog zavarivanja je da kada laserski snop upadne na X i Y ogledala ogledala za skeniranje, ugao ogledala se kontroliše putem autonomnog programiranja kako bi se postiglo skretanje laserskog snopa pod bilo kojim uglom.

Tradicionalno, lasersko zavarivanje karoserije automobila uglavnom se oslanja na robota za zavarivanje koji pokreće lasersku glavu za zavarivanje radi sinkronog kretanja kako bi se postigao efekat zavarivanja. Međutim, ponavljajuće povratno kretanje robota za zavarivanje ozbiljno ograničava efikasnost zavarivanja karoserije automobila zbog velikog broja zavarenih spojeva i velike dužine zavarenih spojeva. Nasuprot tome, lasersko zavarivanje može se postići unutar određenog raspona jednostavnim podešavanjem ugla reflektora. Stoga, tehnologija laserskog zavarivanja može značajno poboljšati efikasnost zavarivanja i ima široku perspektivu primjene.

Rezime

S razvojem automobilske industrije, budućnost tehnologije zavarivanja karoserije nastavit će se razvijati iu procesu zavarivanja iu inteligentnoj tehnologiji.

Karoserija automobila, posebno karoserija novog energetskog vozila, razvija se u pravcu male težine. Lagane legure, kompozitni materijali i heterogeni materijali će se više koristiti u karoseriji automobila, konvencionalni proces laserskog zavarivanja je teško ispuniti njegove zahtjeve za zavarivanje, tako da će kvalitetan i efikasan proces zavarivanja postati budući trend razvoja.

Poslednjih godina, proces laserskog zavarivanja u nastajanju, kao što je lasersko zavarivanje, zavarivanje sa više laserskih zraka, zavarivanje laserskim letenjem, itd., je bio u kvaliteti zavarivanja i efikasnosti zavarivanja inicijalnih teorijskih istraživanja i istraživanja procesa. Budućnost treba da bude proces laserskog zavarivanja u nastajanju i laki materijali za karoseriju automobila, zavarivanje heterogenih materijala i drugi scenariji usko kombinovani, dizajn putanje zamaha laserskog snopa, mehanizam djelovanja energije više laserskih zraka i poboljšanje efikasnosti zavarivanja u letu i drugi aspekti in- dubinsko istraživanje kako bi se istražio zreli lagani proces zavarivanja karoserije automobila.

Tehnologija laserskog zavarivanja karoserije duboko je integrirana s inteligentnom tehnologijom, otkrivanje statusa laserskog zavarivanja karoserije u realnom vremenu i povratna kontrola parametara procesa imaju odlučujuću ulogu u kvaliteti zavarivanja. Trenutna inteligentna tehnologija laserskog zavarivanja uglavnom se koristi za planiranje putanje prije zavarivanja i praćenje i kontrolu kvaliteta nakon zavarivanja. Domaća i strana istraživanja u otkrivanju nedostataka zavarivanja i adaptivnoj regulaciji parametara tek su u povoju, a tehnologija adaptivne kontrole parametara procesa laserskog zavarivanja nije primijenjena u proizvodnji karoserije.

Stoga, za primjenu tehnologije laserskog zavarivanja u karakteristikama procesa zavarivanja karoserije, budućnost bi trebala biti razvijena s naprednim multi-senzorskim jezgrom za lasersko zavarivanje, inteligentnim senzorskim sistemom i brzim, visoko preciznim robotskim upravljačkim sistemom za zavarivanje kako bi se osiguralo da lasersko zavarivanje inteligentna tehnologija u realnom vremenu i preciznost svake veze, kroz vezu "planiranje putanje prije zavarivanja - adaptivna kontrola parametara zavarivanja online inspekcija kvaliteta nakon zavarivanja", kako bi se osigurala visoka kvaliteta i efikasna obrada.

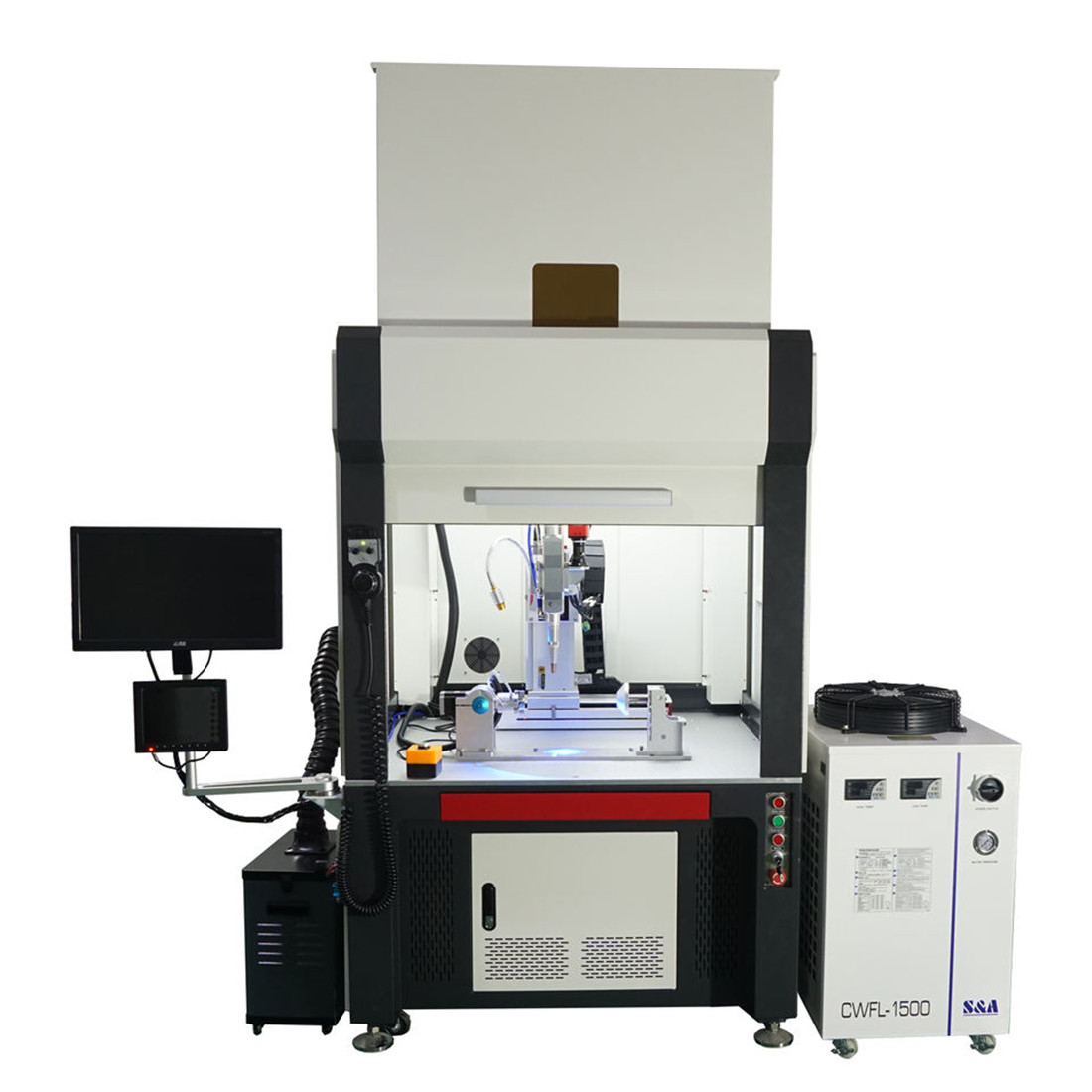

Maven kompanija za lasersku automatizaciju fokusira se na lasersku industriju već 14 godina, specijalizirani smo za lasersko zavarivanje, imamo mašinu za lasersko zavarivanje robotske ruke, stonu automatsku lasersku mašinu za zavarivanje, ručnu mašinu za lasersko zavarivanje, osim toga, imamo i mašinu za lasersko zavarivanje, mašinu za lasersko rezanje i mašina za lasersko graviranje, imamo mnogo slučajeva za lasersko zavarivanje, ako ste zainteresovani, uvek nas možete kontaktirati.

Vrijeme objave: Dec-09-2022